“精益供应链”是近几年国内制造业比较热议的一个话题,尤其是国内的大型装备制造业也纷纷在探索自己的精益供应链之路,各企业希望通过学习和借鉴丰田独特的供应链模式,实在自己企业的卓越运营。从精益的视角来看,供应链管理的定义:“供应链管理涵盖所有活动的计划与管理,这些活动包括资源获取、采购、转化以及物流管理。此外供应链管理还包括一个关键的组成部分,就是和渠道伙伴的协调与合作,这些渠道伙伴可能是供应商、中间商、第三方服务提供商以及客户”。(cscmp美国供应链管理专业协会 2011年)

那么为什么精益供应链管理如此引人注目呢?各企业如此重视供应链其中一个很重要的原因就是财务原因。供应链成本占据了销售成本的绝大部分,通常在50%-80%(不同行业略有差异)。在国内外经济增长趋缓的“新常态”环境下,这个供应链成本的若能降低就更显得弥足珍贵。供应链管理受到重视的另一个原因就是运营管理问题。经济学有个名词叫“牛鞭效应”,指的是供应链上的一种需求变异放大现象,是信息流从最终客户端向原始供应商端传递时,无法有效地实现信息的共享,使得信息扭曲而逐级放大,导致了需求信息出现越来越大的波动,此信息扭曲的放大作用在图形上很像很一根甩起牛鞭,因此被形象地称为牛鞭效应。“牛鞭效应”会导致供应链中产生过多的库存,库存在精益里被称为“万恶之源”。而一个高效的精益供应链,不仅能改善我们说的财务和运营管理问题,还能称为企业有力的竞争工具。英国供应链管理专家马丁·克里斯托弗指出:21世纪的竞争不再是企业和企业之间的竞争,而是供应链和供应链之间的竞争。

精益供应链推进的基本理念是“将供应商视为自己的事业伙伴、共同成长”。真正将供应商视为企业的一个前序车间,这个基本的出发点非常重要。目前国内很多企业还在实施“低价中标”,只要供应商的低价质优的结果,不管供应商的过程,很显然是与精益供应链背道而驰。丰田对于供应商的理念,基本上从丰田喜一郎时代到现在都没有改变过“共同成长”。这一点和“木桶理论”的原理是相同的。也就是“最弱的供应商水平会决定企业的水平”,所以要“共同成长”。1939年丰田公司制定的“采购规定”中记载着以下内容:“已决定为本公司的外包的工厂,应认为其为本公司的子工厂。原则上若非不得已不做改变,否则必须尽可能努力提升该工厂的成绩。”所以说“共同成长”已经融入了丰田供应链管理的遗传dna。

平准化生产和严格的生产顺序是实施精益供应链管理的前提。平准化生产是实施供应链管理至关重要的过程之一。制定平准化的生产计划,能够保证总装工厂能够以高效的节拍化方式运营,同时能够不断提升供应链各个环节的稳定性。平准化生产流程以每天每条流水线和每个工厂为单位,来对车辆进行计划。平准化生产是一种避免供应链堵塞器、工作量失衡和批量库存的技巧。它主要在于能够平准工厂内部产能要求和资源的均衡利用。这个概念已经超越了简单的“平均化”的初级层面。通过平准各种零部件的运转流,主机厂可以确保零部件供应商也能看到负载水平。我们假定下一个生产月“n”月(日安排)已计划好,那么接下来的“n 1”和“n 2”月则需要初步预测和发布给供应商。通常一周内的日作业计划是不会变更的。生产计划另一个关键因素就是各个工厂的生产日历和运营安排。生产日程在每个自然年开始前就公布,包括每周的分类和各个工厂的假日安排。制定这样一个生产日程,可以防止跨月生产计划可能产生的混乱,维持了每周计划流程的顺利实施。由于总装工厂运营需要得到较好的平衡,才能保证生产流程中不出现瓶颈和某些团队压力过大的状况,因此在一天内总装厂的生产顺序很重要。在总装工厂里,沿着生产线是上百个作业工位,在车身经过时负责安装零部件。目标是每个人能在节拍时间内完成所有工作。因此我们需要在平准配件的基础上确定生产顺序,以免给一个或多个人带来更多的额外工作。每个工厂需要依据自己的运营条件确定准确的生产顺序。这些条件包括喷漆的批量处理、与具体的劳动密集型配件相关的工作量、一天内主要配件的平准化生产水平等。一旦生产顺序确定,就可以锁定每一辆车精准的上线、下线时间,同时也锁定了每一个零部件精准的上线使用时间和地点。

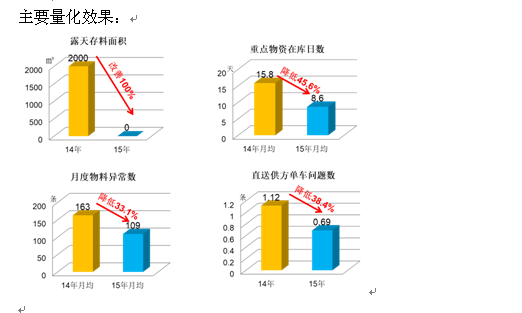

下面介绍一个爱波瑞公司进行精益供应链改善的案例。这是国内一家百年大型装备制造企业,经过几年的精益项目推进,现场已基本建立了精益的生产体系。企业的高层非常有意愿重点培养和提升自己供应商队伍,经过一年的努力在供应链方面也取得了很多突破性的成绩。

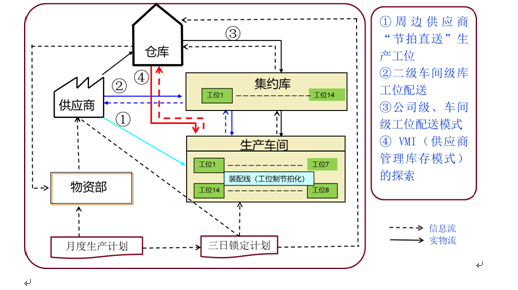

供应链改善的基本架构如下图所示:

企业要想真正实现精益供应链,既要建立自上而下的三级保障组织,又要自下而上的调动全员的改善热情,二者缺一不可,否则肯定失败。必须建立以团队改善精神为基础的js4399金沙线的文化。基于本人十多年的精益咨询经验,推进精益工作企业永远是“主体”,实施最有效的方法是企业边学边干,培训师和顾问此时更像一名“教练员”,他们将基本的精益理念和工具传授给员工,并让员工自己创建和明确方向,当然也要做好过程中的监管。这样企业才能能够持续性的进行自己的精益之旅。

作者:爱波瑞 刘志刚

参考文献:

1、the toyota way jeffrey k.liker

2、toyota supply chain management ananth v.lyer

3、lean supply chain logistics management paul myerson

| 附件下载 |